某廠房檢測以及加層改造設計實例

日期:2017-09-04本文通過實際案例講解廠房加層改造前後,检测内容、检测项目,以及如何参考检测结论进行改造加固设计,由于原文内容过多,在此简约介绍。

一、工程概况

某化工廠綜合管廊位於上海市某某工業區內。管廊分多次建成,建筑年代有1975年、1984年、1995年等,部分管架曾进行过改造。管架主要为混凝土结构,部分大跨度区段采用钢结构桁架。

擬改造管廊總長約爲1325米,管架铺设的管道有氨气管道、醋酸管道、蒸汽管道等。管架基本为排架结构,每榀排架平面内,中间连接横梁均为铰接,纵向柱距为12m时,纵向连接构件基本用工字钢连接,当跨度为15m和18m及以上时,使用混凝土或钢桁架连接。

排架高基本爲6m~10m,管道每层高基本为1.5m~2.5m左右,平面内跨度分为:2m、2.5m、4m、5m、6m等几种,纵向跨距有:2m~7m、12m、15m、18m、19m、31m等几种。柱截面除改造过的截面外一般为:350mmx350mm、350mmx400mm、400mmx400mm等三种。横梁断面一般为:250mmx350mm、250mmx400mm、250mmx500mm及型钢梁等。

混凝土牛腿離柱頂距離基本爲2m左右。混凝土标号:80年代以前的预制构件为300号、现浇的为200号、基础为150号,80年代以后的预制构件为C30、现浇的为C20。基础基本为现浇的杯口联合基础,部分柱柱距离较大的采用独立基础,基础埋深为1m~2m,地基承载力设计值据勘察报告可得为100kPa。

目前,某化工厂拟对管廊进行结构加固改造,对结构进行全面的检测和加固处理。

二、检查检测结果与分析

01 检查检测概况

在有關單位配合下,对管廊既有结构进行了较为全面的复核检查及检测。主要工作内容包括:全面检查结构布置,检查结构构件的外观缺陷及裂损,测定倾斜情况,测定混凝土构件强度等。

檢測結果顯示:大部分混凝土管架柱出现纵向裂缝、钢筋及柱间钢支撑锈蚀,部分梁、柱节点失效。

02 检查检测结果

【构件裂损、缺陷检查】

現場檢測發現:由于该管廊各个单元建筑年代不同,各单元的裂损情况也不相同,70年代建造的管架裂损情况比较严重,80年代以后建造的管架情况较好。并且,由于该管架处于化工厂内,受腐蚀性气体侵蚀比一般情况下严重得多,导致该管廊所有钢结构柱间支撑、钢梁及各种连接节点的埋件和连接件都有不同程度的锈蚀情况。

從現場檢測情況看,部分混凝土管架柱、梁及桁架混凝土保护层剥落情况比较严重(尤其是混凝土牛腿附近),因此导致钢筋锈蚀较严重,个别部位箍筋断裂失去作用。各柱间支撑及水平支撑等锈蚀严重,部分支撑失去承载能力。部分柱、梁连接节点也因为锈蚀基本失去连接作用。

縱向跨度15米以上柱间均设置混凝土桁架或钢桁架,其中混凝土桁架采用标准图集《钢筋混凝土桁架式管架通用图》(HG21252-93),桁架构件截面较小,现场检查发现桁架杆件存在大量裂缝、露筋、钢筋锈蚀情况。腹杆裂缝宽度一般小于或等于0.2mm,尚在允许范围以内;个别裂缝宽度达到0.4mm,超过设计允许范围。个别桁架与柱连接处拉裂,连接件锈蚀、裂损严重,甚至失去连接作用。

【桁架检测】

現場使用水準儀對部分桁架的撓度進行測量。结果显示,桁架挠度值均较小,部分桁架变形值为正(即向上),向下变形最大值28.6mm,相当于跨度的1/629,符合规范要求。分析认为,主要是由于桁架承受荷载较小,由此产生的挠度较小。

現場檢查發現,个别桁架连接件拉脱、拉裂。对桁架两端牛腿标高进行测量后分析,被拉脱桁架两端牛腿差异沉降较大,最大相邻牛腿高差达149mm,不均匀沉降是造成桁架拉脱、拉裂的主要因素。

【地基处理监测调查】

管架所處場地類型爲上海地區IV类场地,采用独立基础,基础埋深约1.5米。基础混凝土设计强度为150号(相当于现行规范混凝土强度等级C13),部分基础混凝土强度为C20。

從柱子傾斜測量結果來看,基础倾斜量都较小,在规范允许范围内;从牛腿标高测量结果分析,个别基础差异沉降较大,造成桁架连接件拉脱、拉裂,影响到结构安全。

03 检查检测结果分析

現場檢查發現,管架周围释放的蒸汽很多,工厂内氨气、醋酸气味很浓,表明管架结构处于湿度大、酸性高的环境下。

【混凝土碳化分析】

現場檢測發現,大部分管架柱混凝土碳化深度均大于6mm,碳化现象严重。由于管架周围空气呈很强的酸性,构件混凝土内水泥石中的氢氧化钙与空气中的酸性气体在适当的温度条件下发生化学反应,生成碳酸钙和水,使混凝土中性化(即混凝土碳化),碳化作用时,还会引起混凝土收缩,混凝土表面在碳化过程中产生微裂缝,从而混凝土失去对钢筋的保护作用。

【钢筋锈蚀分析】

現場檢測發現,敲除开裂混凝土后,构件钢筋均有不同程度的锈蚀。由于构件表面混凝土碳化,在潮湿环境(有氧)环境下构件内钢筋表面发生电化反应,引起钢筋锈蚀。钢筋锈蚀后体积膨胀(锈蚀体积膨胀2~6倍),导致混凝土顺筋开裂。

現場鋼結構桁架及支撐鏽蝕嚴重,部分构件已被锈透,由于钢构件处于大气中,表面保护油漆局部遭到损坏后,同钢筋锈蚀一样,大气中酸性气体和空气中水生成无机酸使构件表面发生电化反应,引起钢构件锈蚀。由于钢构件是直接裸露在大气环境中,锈蚀比混凝土中钢筋严重的多,很多构件已被锈蚀透。

現場混凝土開裂、钢筋锈蚀及管架间的钢支撑锈蚀现状如下图:

鋼筋的鏽蝕量與鋼筋的材性密切相關。随着钢筋的锈蚀量的增加,锈蚀钢筋的屈服强度降低,钢筋与混凝土之间的粘结强度也呈明显下降趋势。当钢筋的锈蚀量大于15%时,应及时更换钢筋。

當鋼筋鏽蝕面積達到或超過30%~40%时,应进行加固处理。同时,钢筋锈蚀还将导致钢筋附近混凝土材料性能的劣化。该管架钢筋锈蚀约达到15%,需要对锈蚀钢筋进行处理,结合管廊的加固层改造,对该管架进行加固处理。

三、加固改造设计

01 加层设计

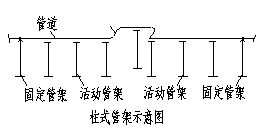

管廊一般由固定管架、活动管架(一般分为刚性、柔性、半铰接活动管架)、管道、补偿器等组成,承受荷载主要有管道产生的水平纵向荷载(由管道摩擦力产生)、风荷载、垂直荷载。管架示意图如下:

某化工廠管廊改造設計工程,柱和基础连接形式为固接,梁、柱连接平面内为铰接连接,平面外为自由(无纵向梁连接时)或铰接(梁或桁架连接时)连接。

活動管架爲剛性管架時,纵向水平荷载为管道摩擦力。由于管架刚度较大,不能适应管道变形的要求,管道因变形与管架出现相对位移,而产生的水平力即为管道水平摩擦力。

管道水平摩擦力大小還要考慮管道之間的互相牽制作用,当管架上敷设多根管道时,各管道之间由于不同时工作(产生的温度内力不相同),对管架的受力和位移会产生牵制作用。

牽制作用的大小與管道在管架上的佈置方式有關,管架上管道根数越多牵制作用越大、常温管道的质量所占比例越大牵制作用越大、管道中介质温度高和温度低的,质量大的和质量小的,其排列越对称、越均衡牵制作用大、双层管道的管道牵制作用比单层管道大、高温管道偏设一侧时牵制作用小、管道同时起动时牵制作用小。

橫向水平荷載爲風荷載,当为单层多管情况时,管道风荷载计算公式为: (l为管道跨度,Di为管道保温后外径),当为多层管道时,由于上下层管道间风荷载的影响,每层管道风荷载须乘以影响系数 加以修正。

固定管架還須考慮管道補償器的彈性變形引起的水平推力,管道水平推力由管道专业提供。管架柱、基础因在平面内、外两个方面都有受力,所以一般按双向偏压受力考虑计算。

02 加固设计

由於管廊加層改造後,设计荷载大大增加,原有结构的承载能力远远不足,须对原管架进行加固设计。加固设计过程时,须考虑和原结构的共同受力和原结构因裂损带来的承载力损失等问题。

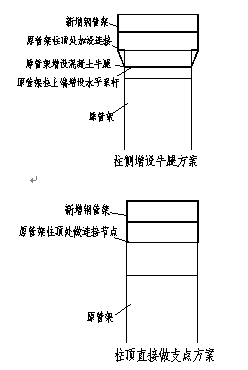

某化工廠管廊加固設計時,考虑现场情况(由于管道正处于使用中,管道无法挪动),对管架柱顶有管道不便设节点的管架,在柱上端侧面加设混凝土牛腿做新增管架的支点。在原管架柱顶无管道处,柱顶设置节点(铰接连接),新增管架通过该节点传递新增荷载,这样处理主要好处就是不会让新增荷载对原结构产生偏心矩,对加固设计来说是最有利的一种连接方式。

原管架柱側面增加混凝土牛腿做新增管架支點的方法,应考虑新增荷载对结构产生的偏心矩,并且在柱顶原管架柱和新增管架柱间需再设置一道连接,这样可以减少新增柱的计算长度,在原结构柱上端平面内加设一道水平系杆以增加平面内稳定并传递新增水平荷载。方案简图见下图:

縱向跨度較大的管架(15米及以上)因为总荷载增加较大,基础荷载大大增加,承载力远不满足要求。并且因原基础底面积已经较大(4mx4m左右),如果考虑增加基础底面积加固,基础高度增加太大。

因此,该工程采用基础压桩加固,压桩桩长为18米左右,每节长约2~3米。原混凝土基础按承台考虑,不足处再进行加固处理,验算承台时,须考虑承台的抗拔能力。纵向跨度较小管架基础根据荷载增加大小对原基础扩大截面处理。

考慮到荷載增加較大,加固部分和原有基础协同作用能力的折减,该管架基础加固时,考虑在新旧结合处加设暗梁加固,暗梁加设在独立基础四周,可以提高基础承载能力。扩大截面处理时须对新旧结构的结合处进行专门处理,如增加接合短钢筋、凿毛结合面等保证结合牢靠、共同受力。

四、检测加固设计结论

某化工廠既有管架,增加两层管道,荷载增加较大。通过现场检测、计算分析,有以下几点结论:

1)混凝土开裂、钢筋锈蚀引起结构承载力严重下降,包括钢筋与混凝土粘结力下降、钢筋锈蚀使混凝土内部产生相当大的拉应力、钢筋应力腐蚀导致结构延性下降,需对结构进行加固处理。

2)新增部分管架设计时须全面考虑各种管道荷载,包括管道和活动管架的水平摩擦力、管道补偿器的弹性变形引起的水平力、不同管道之间的水平牵制力。

3)原有管架加层改造时,要采取合适的加固方案,对新旧结构连接节点需进行特别处理。